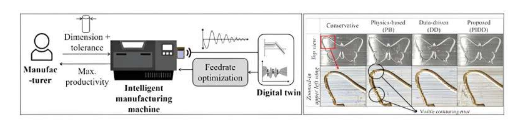

根据密歇根大学研究人员在IEEE Access上发表的一项研究,一种新方法使用数字孪生来优化制造机器速度(称为进给率),同时遵守质量限制。

密歇根大学机械工程和集成系统与设计教授、该研究的通讯作者 Chinedum Okwudire 表示:“这项工作的灵感来自于我加入密歇根大学之前在制造自动化行业的经历。”

Okwudire 注意到,制造商要么花费大量时间通过反复试验来微调机器设置,要么选择保守的方法,在保证质量的同时牺牲了生产力潜力。

“我想知道,我们能否将这个问题纳入一个科学框架中,然后能够为机器提供质量约束,并让它自行找到最佳的生产力设置,”Okwudire 说。

该算法实现了这一目标,通过对该方法的实验测试,将 3 轴台式 CNC 机床的循环时间(或生产一个单位输出所需的时间)减少了 38%,将桌面 3D 打印机减少了 17%。

“这些在制造业中是巨大的数字。对于 38% 的周期时间缩短,每生产三个零件,您现在可以在相同的时间内生产四个零件。当您考虑循环使用数千个零件时,这是相当重要的, ”奥克乌迪尔说道。

该模型广泛适用于使用进给驱动器或将材料运送到切削刀具的工具的任何制造环境,包括铣削、3D 打印和机器人技术。

研究人员使用数字孪生开发了该方法,数字孪生是一种模拟真实系统行为的虚拟模型,基于机器的物理原理和从传感器实时收集的数据。

物理学第一原理还有很长的路要走,但利用实时数据和机器学习弥补了物理学无法预测的缺点,例如机器所处的特定环境引起的变化。

该框架的另一个关键改进是处理不确定性的能力。研究人员对数字孪生进行了编程,使其能够意识到不确定性——在本例中,即生产超出质量阈值的零件的可能性。该算法能够决定在给定质量严格性的情况下可以达到多少速度。

标签:

免责声明:本文由用户上传,与本网站立场无关。财经信息仅供读者参考,并不构成投资建议。投资者据此操作,风险自担。 如有侵权请联系删除!