调整合金微化学以实现完美金属 3D 打印

在过去的几十年里,金属 3D 打印率先创造了形状复杂、功能强大的定制部件。但随着增材制造商为他们的 3D 打印需求添加了更多合金,因此在创建均匀、无缺陷的零件方面面临挑战。

德克萨斯 A&M 大学研究人员的一项新研究进一步完善了使用激光粉末床融合 3D 打印技术制造优质金属零件的过程。通过结合使用机器学习和单轨 3D 打印实验,他们确定了在微观尺度上打印具有均匀特性的零件所需的有利合金化学成分和工艺参数,如激光速度和功率。

“我们最初的挑战是确保打印部件中没有孔隙,因为这是创造具有增强机械性能的物体的明显杀手,”材料科学与工程系博士生 Raiyan Seede 说。“但是在我们之前的工作中解决了这个挑战之后,在这项研究中,我们深入研究了合金的微观结构微调,以便在比以前更精细的尺度上更好地控制最终打印物体的属性。”

研究人员在《增材制造》杂志上发表了他们的发现。

与其他 3D 打印方法一样,激光粉末床融合也可以逐层构建 3D 金属零件。该过程首先在基板上滚动一层薄薄的金属粉末,然后用激光束沿着跟踪预期零件横截面设计的轨迹熔化粉末。然后,施加另一层粉末并重复该过程,逐渐构建最终部件。

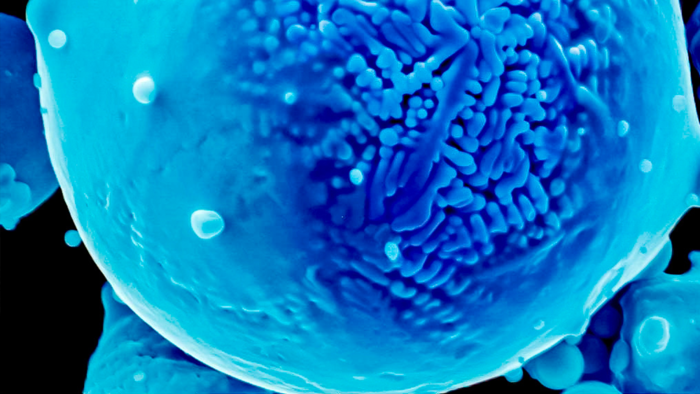

用于增材制造的合金金属粉末可能非常多样化,包含不同浓度的金属混合物,例如镍、铝和镁。在打印过程中,这些粉末在被激光束加热后迅速冷却。由于合金粉末中的各个金属具有非常不同的冷却特性,因此以不同的速度凝固,这种不匹配会产生一种称为微偏析的微观缺陷。

“当合金粉末冷却时,单个金属会沉淀出来,” Seede 说。“想象一下将盐倒入水中。当盐的量很少时,它会立即溶解,但是随着您倒入更多的盐,不溶解的多余盐颗粒开始以晶体形式沉淀出来。从本质上讲,这就是我们的金属合金在打印后迅速冷却时发生的情况。”

他说,这种缺陷表现为微小的口袋,其中包含的金属成分浓度与打印部件的其他区域略有不同。这些不一致会损害打印对象的机械性能。

免责声明:本文由用户上传,与本网站立场无关。财经信息仅供读者参考,并不构成投资建议。投资者据此操作,风险自担。 如有侵权请联系删除!

-

【广西南宁三甲医院列表有哪些】在广西南宁市,三甲医院作为医疗资源的重要组成部分,承担着区域内的疑难重症...浏览全文>>

-

【广西南宁建设学校】“广西南宁建设学校”是一所位于广西壮族自治区南宁市的教育机构,专注于建筑类及相关工...浏览全文>>

-

【广西哪里有机场】广西作为中国重要的旅游和交通枢纽省份,拥有多个机场,方便旅客出行。无论是前往南宁、桂...浏览全文>>

-

【广西名酒排名】广西作为中国西南地区的重要省份,不仅自然风光秀美,其酿酒文化也源远流长。虽然广西不像四...浏览全文>>

-

【广西民族大学专业】广西民族大学是一所具有鲜明民族特色和多学科协调发展的综合性大学,坐落于广西南宁市。...浏览全文>>

-

【广西米浆的制作方法】广西米浆是一种传统的米制品,常见于广西各地的早餐或小吃中,口感细腻、香滑可口,是...浏览全文>>

-

【广西美女最多的城市推荐】在广西这片美丽的土地上,不仅有壮丽的自然风光和丰富的民族文化,还孕育了许多气...浏览全文>>

-

【广西麻将怎么打】广西麻将是一种流行于广西地区的传统麻将玩法,其规则与常见的四川麻将、广东麻将等有所不...浏览全文>>

-

【广发银行和工商银行一样吗】广发银行和中国工商银行(简称“工行”)都是我国重要的商业银行,但它们在性质...浏览全文>>

-

【广发银行贷款条件】广发银行作为国内知名的商业银行之一,提供多种贷款产品,以满足不同客户的资金需求。无...浏览全文>>