磨损的工业铣削工具和损坏的材料每年给制造业造成数十亿美元的损失。

在制造过程中,组件是通过从大块材料中去除切屑来成型的,但是对于控制去除切屑的大小和形状的因素的明确理解仍然难以捉摸,这将制造业限制为基于反复试验方法的渐进式进步。

每次都进行完美切割是可取的,现在奥胡斯大学的研究人员已经建模并试验了他们的方法来解决长期存在的挑战,即寻找完美的切割工艺,最大限度地减少刀具磨损并优化表面光洁度。

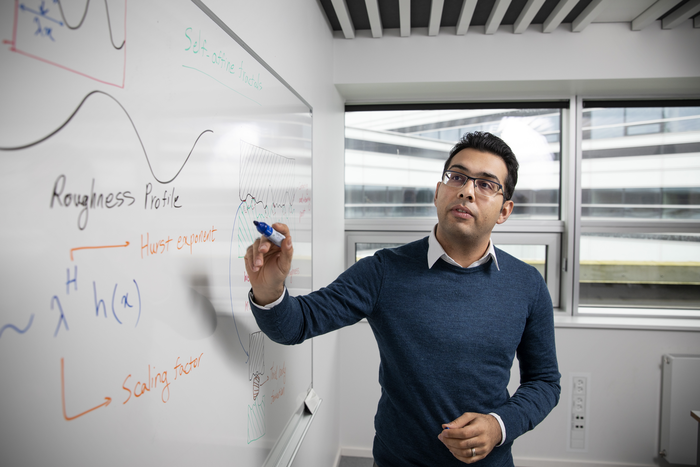

“我们开发了一个简单的分析模型,可以预测几乎所有材料的切屑形成机制及其过渡。该模型揭示了临界切削深度的存在,作为材料属性、刀具几何形状和运行条件的函数,”Associate 说奥胡斯大学领导该项目的 Ramin Aghababaei 教授。

该研究已发表在科学期刊《物理评论快报》上,该研究是前沿项目的一部分。

Ramin Aghababaei 继续说道:

“通过对各种塑料材料的测试,我们发现了一个临界切削深度,低于该临界切削深度,我们可以平滑渐进地去除长切屑,高于该临界切削深度,则以突然的方式形成短而不规则形状的切屑。”

副教授指出,偏离该临界切削深度对所用刀具的磨损、能耗和最终产品光洁度有重大影响。

“我们将继续开发该模型,但工具行业已经可以开始使用它来设计最佳切削刀具,”他说。

该研究是 Grand Solutions 项目 Cut-Edge 的一部分,旨在提高不锈钢加工刀具的性能。该项目由丹麦创新基金和 DKK 7 mio 资助。

标签:

免责声明:本文由用户上传,与本网站立场无关。财经信息仅供读者参考,并不构成投资建议。投资者据此操作,风险自担。 如有侵权请联系删除!