美国国家标准与技术研究院 (NIST) 的研究人员及其合作者设计并测试了一种新的、高度灵敏的检测和计数晶体管缺陷的方法——这是半导体行业在为下一代开发新材料时迫切关注的问题。设备。这些缺陷会限制晶体管和电路的性能,并会影响产品的可靠性。

对于大多数用途,典型的晶体管基本上是一个开关。当它打开时,电流从半导体的一侧流向另一侧;关闭它会停止电流。这些动作分别创建了数字信息的二进制 1 和 0。

晶体管的性能关键取决于指定电流量的可靠程度。晶体管材料中的缺陷,例如不需要的“杂质”区域或断裂的化学键,会中断和破坏流动。这些缺陷可能会在设备运行时立即显现或在一段时间内显现出来。

多年来,科学家们已经找到了多种方法来对这些影响进行分类和最小化。

但随着晶体管尺寸变得几乎难以想象且开关速度非常高,缺陷变得更难识别。对于一些正在开发的有前途的半导体材料——例如碳化硅 (SiC) 而不是单独用于新型高能、高温设备的硅 (Si)——还没有简单直接的方法来详细表征缺陷。

NIST 的 James Ashton 说:“我们开发的方法适用于传统的 Si 和 SiC,这使我们第一次不仅可以通过简单的直流测量来识别给定空间中的缺陷类型,还可以识别缺陷的数量。”与 NIST 和宾夕法尼亚州立大学的同事进行的研究。他们于 10 月 6 日在《应用物理学杂志》上发表了他们的结果。该研究侧重于晶体管中两种电荷载流子之间的相互作用:带负电的电子和带正电的“空穴”,即局部原子结构中缺少电子的空间。

当晶体管正常工作时,特定的电子电流会沿着所需的路径流动。(空穴也可以形成电流。这项研究探索了电子电流,这是最常见的排列方式。)如果电流遇到缺陷,电子会被捕获或移位,然后可以与空穴结合形成电中性区域,这个过程称为重组。

每次复合都会从电流中移除一个电子。多种缺陷会导致电流损失,从而导致故障。目标是确定缺陷的位置、它们的具体影响,以及理想情况下的缺陷数量。

“我们希望为制造商提供一种在测试不同新材料时识别和量化缺陷的方法,”NIST 的合著者 Jason Ryan 说。“我们通过创建一个缺陷检测技术的物理模型来做到这一点,该技术已被广泛使用,但直到现在还知之甚少。然后我们进行了原理验证实验,证实了我们的模型。”

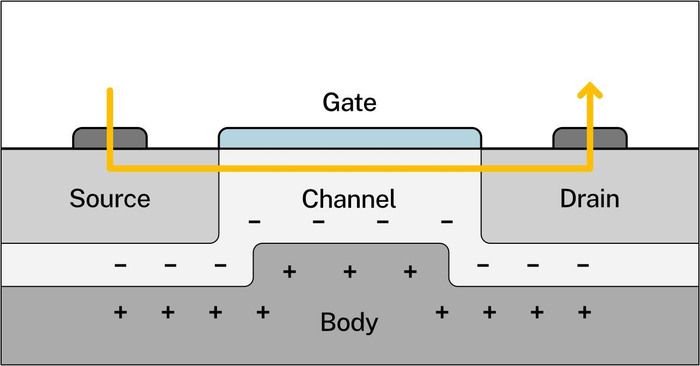

在经典的金属氧化物半导体设计中(见图),称为栅极的金属电极放置在薄绝缘二氧化硅层的顶部。在该界面下方是半导体的块体。

标签:

免责声明:本文由用户上传,与本网站立场无关。财经信息仅供读者参考,并不构成投资建议。投资者据此操作,风险自担。 如有侵权请联系删除!